汽车工业的高速发展带来的最关键趋势之一就是——轻量化,如今各种改性塑料、复合材料以及轻质合金材料运用日趋成熟,无论是在传统油车上,还是新能源汽车上,越来越多的地方出现了塑料的身影。

而新能源汽车区别于燃油车的地方在于以电作为驱动动力来源,因此用电安全显得尤为重要。一旦发生电路短路或高压击穿,就会使零部件停止工作,轻则导致汽车抛锚、整车漏电,重则会引起汽车自燃。

而这些与电力相关的汽车部件在材料选择上除了绝缘耐压外,还需要重点考虑阻燃性。

01

汽车内饰品类名目繁多,大体可分为四种:纤维纺织与皮革类、塑料类、橡胶类、复合材料类。

这些材料均属于易燃或可燃材料,在车辆发生火灾时,内饰材料的燃烧会对车内人员造成直接的伤害,因此汽车内饰的阻燃对安全性有重大意义。

汽车内饰件常用材料

说起汽车内饰的阻燃,我们有一个绕不开的参数,那就是LOI(Limit Oxygen Index),即极限氧指数。

LOI极限氧指数,是指在规定条件下,试样在氧、氮混合气流中,维持平衡燃烧所需的最低氧气浓度,以氧所占体积百分数表示。

极限氧指数是评价塑料及其他分子材料相对燃烧性的一种表示方式,以此判断材料在空气中与火焰接触时燃烧的难易程度非常有效,因此受到世界各国的重视,中国也早就颁布的相应的氧数法的国家标准。

极限氧指数高表示材料不易燃烧氧指数低表示材料容易燃烧,一般认为氧指数<22属于易燃材料,氧指数在22~27之间属于可燃材料,氧指数>27属于难燃材料。

02

目前,世界各国没有统一的车用电压标准,各大新能源汽车企业采用的电压各有不同。类似比亚迪这样的车企采用低、中、高多个电压平台的新能源车,高压电压可达690V,而瞬间脉冲可达800V以上。

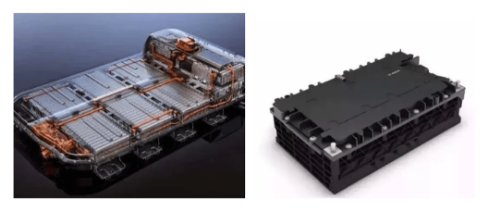

如果不采用阻燃材料,一旦电压击穿或遇高温,可导致整车漏电或自燃等事故。因此,阻燃材料成为了电池模组的包壳首选。

电池包壳体一般可以采用:铸造钢板、铝合金、SMC复合材料(即片状模塑料)、碳纤维增强复合材料、长玻纤阻燃增强聚丙烯材料等。

塑料壳体具有较好的成本优势以及综合性能,是目前发展动力电池壳体的主要发展材料。在对动力电池提出了明确的阻燃要求后,越来越多的企业开始采用阻燃塑料做电池壳体。

03

充电设施包括充电桩、高压线、高压接插件和充电枪等高压部件。其重要性与车内的动力电池一样,都需要考虑充电的阻燃性、安全性等方面。

但充电设施的标准目前也尚不完全一致。由于不同电动汽车的电压平台不同,再加上接口、通讯协议等技术因素的不同,这直接导致了桩与桩之间不能互联互通,而且车桩不匹配的问题非常突出。

充电枪作为电动汽车充电连接器,是连接充电桩等充电设施与电动汽车的“桥梁”,品质的好坏直接影响了充电性能及安全性。充电枪的材料要求相对来说较高的,常见的材料有:PBT+GF、PA+GF、耐候PC等。

插座插头的材料主要为玻纤增强PBT、PA66等。

04

继电器、高压接插件等连接器接触件都是金属,插拔次数高,最基本的要求就是材料具备良好的阻燃性,且耐热,避免起火。

目前连接器常用的材料有PBT、PPS、PA、聚苯醚(PPE)、PET、液晶聚合物(LCP)等。

05

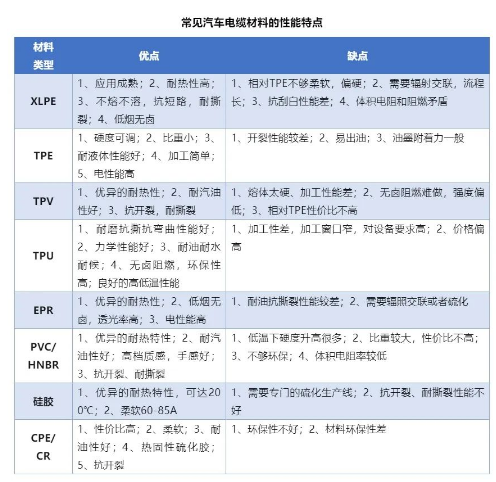

不同于传统的电线电缆,汽车电缆因为其具有应用环境的特殊性,对材料具很高的要求。除了保证绝缘性同时还要具有一定的耐高温、耐老化性能,并且在燃烧时具有无卤阻燃和低烟密度。

注:XLPE为交联聚乙烯、TPE为热塑性弹性体、TPV为动态交联热塑性弹性体、TPU为热塑性聚氨酯弹性体、EPR为乙丙橡胶,PVC/HNBR为聚氯乙烯/氢化丁腈橡胶、CPE/CR为氯化聚乙烯/氯丁橡胶。